Come è possibile far girare più a lungo le turbine eoliche? Innanzitutto, naturalmente, è necessaria la presenza costante di vento. Un altro elemento essenziale per l’energia eolica, anche se meno noto, è una lubrificazione di lunga durata.

Le turbine eoliche, in particolare quelle offshore, sono impianti che svolgono un’intensa attività e hanno una lunga vita operativa. Le turbine moderne utilizzano una serie di tecnologie avanzate e sono realizzate con molti materiali speciali. Questi materiali e le condizioni operative richiedono la lubrificazione con oli e grassi specifici, con prodotti sviluppati per ogni singola parte mobile della turbina.

La domanda del settore è in rapida crescita. Tra il 2008 e il 2019, la quota dell’energia eolica nella produzione di elettricità nell’Unione Europea è passata dal 3,9% a quasi il 12% e nel 2020 nell’UE e nel Regno Unito sono state installate quasi 2.000 turbine eoliche. Queste turbine possono rimanere in servizio quasi ininterrotto per 20 anni o più e i lubrificanti avanzati possono aiutare a ridurre i costosi interventi di manutenzione e l’usura dei componenti, contribuendo così a prolungare la vita utile della turbina.

La ExxonMobil è un’azienda leader nella produzione di lubrificanti per turbine eoliche e ha sviluppato molti prodotti specifici per questo settore. La redazione di Energy Factor Europe ha intervistato Gunnar Sienknecht, ingegnere ed esperto della ExxonMobil in questo campo, per scoprire l’avanzamento dello sviluppo dei lubrificanti per turbine negli ultimi anni.

Energy Factor Europe: Quanto è importante la lubrificazione per il funzionamento e la durata di una turbina eolica?

Gunnar Sienknecht: La lubrificazione è e sarà sempre fondamentale per il funzionamento delle turbine eoliche. Senza lubrificanti – oli e grassi – è impossibile che la turbina funzioni e generi elettricità.

Per consentire la rotazione continua delle pale non è solo il lubrificante ad essere essenziale, anche altri elementi associati svolgono un ruolo sempre più significativo: ad esempio servizi quali l’analisi avanzata dell’olio usato, il monitoraggio dello stato e la manutenzione predittiva, solo per citarne alcuni. Questi servizi contribuiscono a trarre il massimo vantaggio dai nostri oli ad alte prestazioni e a mantenere operazioni sicure e produttive.

EFE: Quante parti della turbina richiedono la lubrificazione e di quale tipo di parti stiamo parlando?

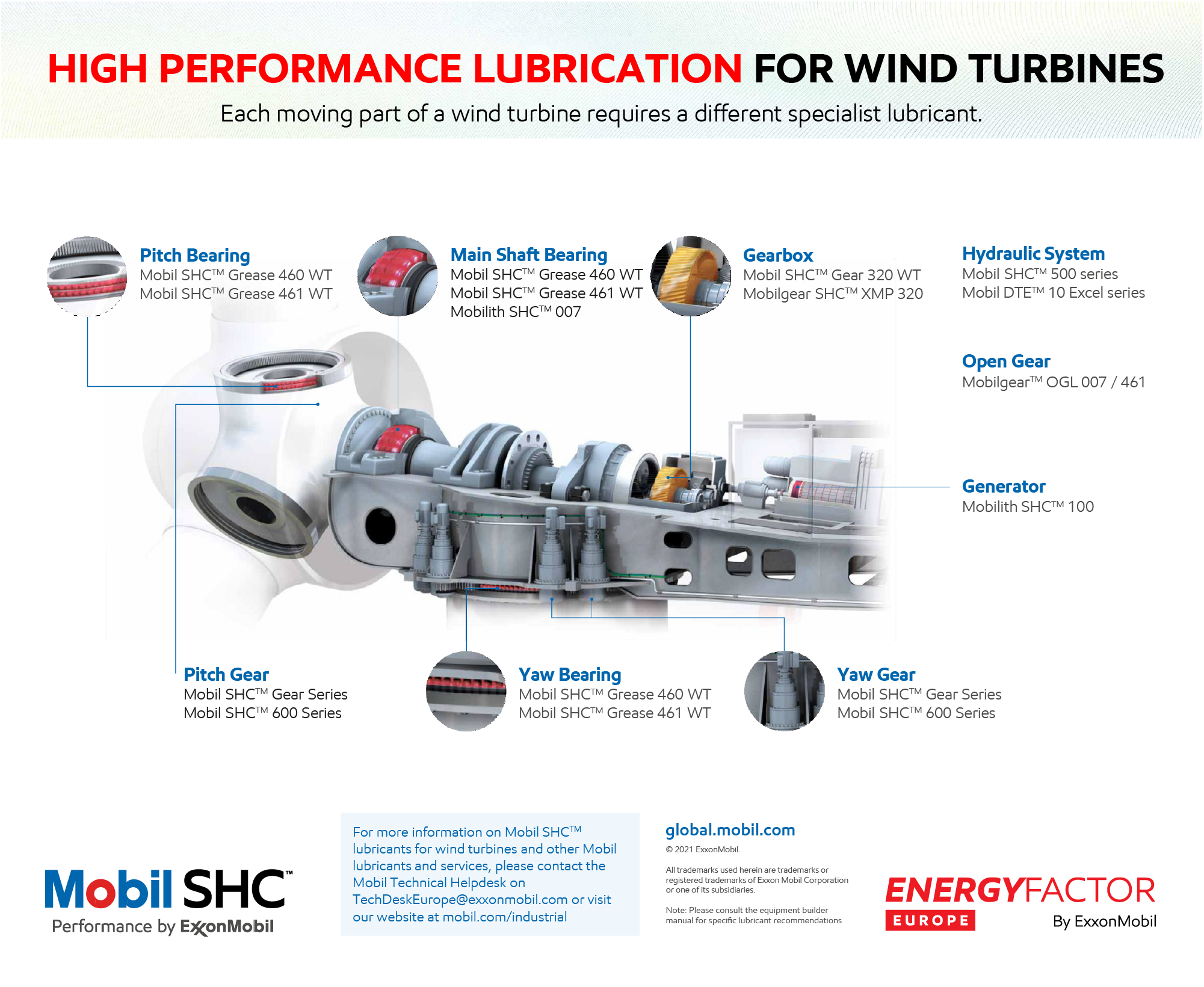

Gunnar: Sono diverse. Le più importanti sono le scatole degli ingranaggi principali, i cuscinetti principali, i cuscinetti di beccheggio e imbardata, i cuscinetti del generatore di corrente, gli ingranaggi e gli impianti idraulici. La scatola degli ingranaggi principale è la parte che richiede più olio lubrificante. A seconda delle dimensioni della turbina, parliamo di una quantità compresa tra 200 e 1400 litri di lubrificante. Ogni singolo punto di applicazione all’interno della turbina può avere requisiti molto particolari.

EFE: Quanto dura normalmente la lubrificazione?

Gunnar: Lo standard o l’aspettativa del settore in merito alla durata di vita dell’olio era di solito da quattro a sette anni, ma ha subìto una rapida evoluzione. Oggi gli operatori si aspettano un ciclo di vita minimo di sette anni e il nostro obiettivo è far durare il nostro olio molto di più. Ad esempio, il nuovo Mobil SHC Gear 320 WT ha una durata garantita di 10 anni. Ciò significa che 10 anni è il periodo minimo che i clienti devono attendersi prima che si renda necessario un cambio del lubrificante. E potrebbe durare ancora più a lungo.

Notiamo un importante trend verso oli che accompagnino la macchina per tutta la sua vita utile e stiamo lavorando a soluzioni per soddisfare questi requisiti. È la combinazione dell’olio giusto e dei servizi associati che aiuterà gli operatori a tenere in servizio le turbine ancora più a lungo, senza sostituzioni dell’olio. I cambi d’olio sono processi dispendiosi in termini di tempo, costosi e potenzialmente pericolosi, soprattutto in mare, pertanto una manutenzione predittiva con processi automatizzati è sempre più richiesta. Gli operatori desiderano un prodotto che sia stabile nel lungo termine, senza improvvisi cambiamenti delle condizioni dell’olio. Per non parlare del fatto che un minor numero di cambi d’olio determina una minore produzione di olio esausto, un aspetto fondamentale che gli operatori devono tenere in considerazione.

EFE: Quindi, si procede alla lubrificazione della turbina eolica il primo giorno di servizio e non lo si dovrà più fare per 10 anni?

Gunnar: Sì, ma questo è possibile solo con lubrificanti davvero buoni e all’avanguardia. Non parliamo di lubrificanti standard. Agli inizi del settore eolico, lo standard di utilizzo erano gli oli minerali – non c’erano oli speciali per turbine eoliche – che prevedevano un intervallo di manutenzione fino a forse due anni. Poi siamo passati a oli di qualità superiore e agli oli sintetici. In questo modo, la durata dell’olio è aumentata a circa cinque anni. Ora ci stiamo avvicinando ai 10 anni e, come ho detto, puntiamo a un periodo ancora più lungo. Potete aspettarvi delle novità!

EFE: Allora come si fa a sapere quando è necessario cambiare l’olio?

Gunnar: A seconda dell’intervallo di manutenzione, l’olio viene controllato circa una volta ogni sei o 12 mesi e, in base ai risultati, si può decidere di utilizzarlo ancora per un altro semestre o un altro anno. La cosa più importante è controllare se nella scatola degli ingranaggi sono presenti segni di usura o anomalie chimiche, rilevabili mediante il conteggio delle particelle e il controllo degli elementi chimici. Utilizzando questi dati, è possibile capire se si può continuare a usare l’olio o meno. L’analisi dell’olio usato è fondamentale per rilevare eventuali anomalie.

La tecnologia dei sensori, il monitoraggio dello stato in tempo reale e altre soluzioni digitali sono stati testati sul campo e, come potete immaginare, abbiamo partecipato anche a questi test. “L’olio come servizio” è il futuro e vogliamo sicuramente farne parte. Operiamo nel settore eolico fin dall’inizio e puntiamo a mantenere la nostra posizione che ci vede tra i leader del settore.

EFE: È facile ottenere l’approvazione dei lubrificanti per l’uso nelle turbine eoliche?

Gunnar: Lo standard di approvazione per i prodotti industriali destinati al settore eolico è molto elevato. Diversi istituti hanno creato test molto specializzati per coprire gli aspetti di manutenzione predittiva di una turbina.

Oli diversi richiedono diversi livelli di approvazione. Per ottenere l’approvazione per l’applicazione sulla turbina, è necessario convincere il produttore di ciascun componente, nonché il costruttore della turbina stessa. Anche se si ha già l’approvazione per la scatola degli ingranaggi, non si ha necessariamente ancora quella per la turbina. Può essere un processo lungo!

EFE: Come si presenta il mercato dei lubrificanti per turbine eoliche?

Gunnar: Non è molto facile creare un prodotto che risponda a requisiti così elevati. Naturalmente la concorrenza è agguerrita, ma sono relativamente pochi i produttori di lubrificanti che forniscono oli e grassi speciali per scatole degli ingranaggi. Si tratta di un gruppo ristretto rispetto, ad esempio, ai produttori di lubrificanti per impianti idraulici le cui applicazioni richiedono prestazioni che possono essere coperte da lubrificanti industriali più comuni: non esiste una formulazione speciale per i sistemi frenanti idraulici, nemmeno nelle turbine eoliche. Inoltre, i clienti chiedono sempre più spesso servizi tecnologici a valore aggiunto che li aiutino a migliorare la produttività e la sostenibilità dei loro asset.

EFE: Come prevede che si svilupperà la domanda di questi prodotti?

Gunnar: La crescita continua della domanda di energia eolica sta portando all’introduzione di nuove turbine eoliche. Inoltre, occorre considerare anche molti processi di ripotenziamento. Le turbine installate 15 anni fa, ad esempio, verranno sostituite con turbine più recenti, che potrebbero richiedere lubrificanti di qualità superiore. E, naturalmente, si tratta di turbine più grandi. Pertanto, i requisiti dei lubrificanti di alto livello aumentano da un anno all’altro.

I lubrificanti devono inoltre rispondere alle esigenze delle nuove tecnologie presenti nelle turbine. Collaboriamo attivamente con i produttori di componenti per turbine e i costruttori di turbine eoliche, così come con i proprietari/operatori di parchi eolici. Ad esempio, un nuovo sistema per il funzionamento di ciascuna pala (Individual Pitch Control), che consente di ottimizzare le condizioni di carico della turbina, richiede un livello di prestazioni molto elevato dei grassi per i cuscinetti della lama contro meccanismi di usura. Questi criteri prestazionali aggiuntivi sono diversi rispetto alle esigenze di un comune sistema di controllo della pala. Solo alcuni prodotti sul mercato soddisfano questi requisiti di alto livello.

Inoltre, i clienti si orientano sempre più su prodotti affidabili che garantiscano intervalli di manutenzione estesi e un ridotto impatto ambientale. Attualmente stiamo affrontando una fase di nuovi requisiti di formulazione per soddisfare queste esigenze future.

Il settore dell’energia eolica sta attraversando un periodo di grande trasformazione e puntiamo a essere protagonisti di questo cambiamento.