Comment faire tourner les éoliennes plus longtemps ? Tout d’abord, , il faut bien entendu une source régulière de vent. Moins connue, la lubrification des équipements sur une longue durée est un également un facteur essentiel de l’énergie éolienne.

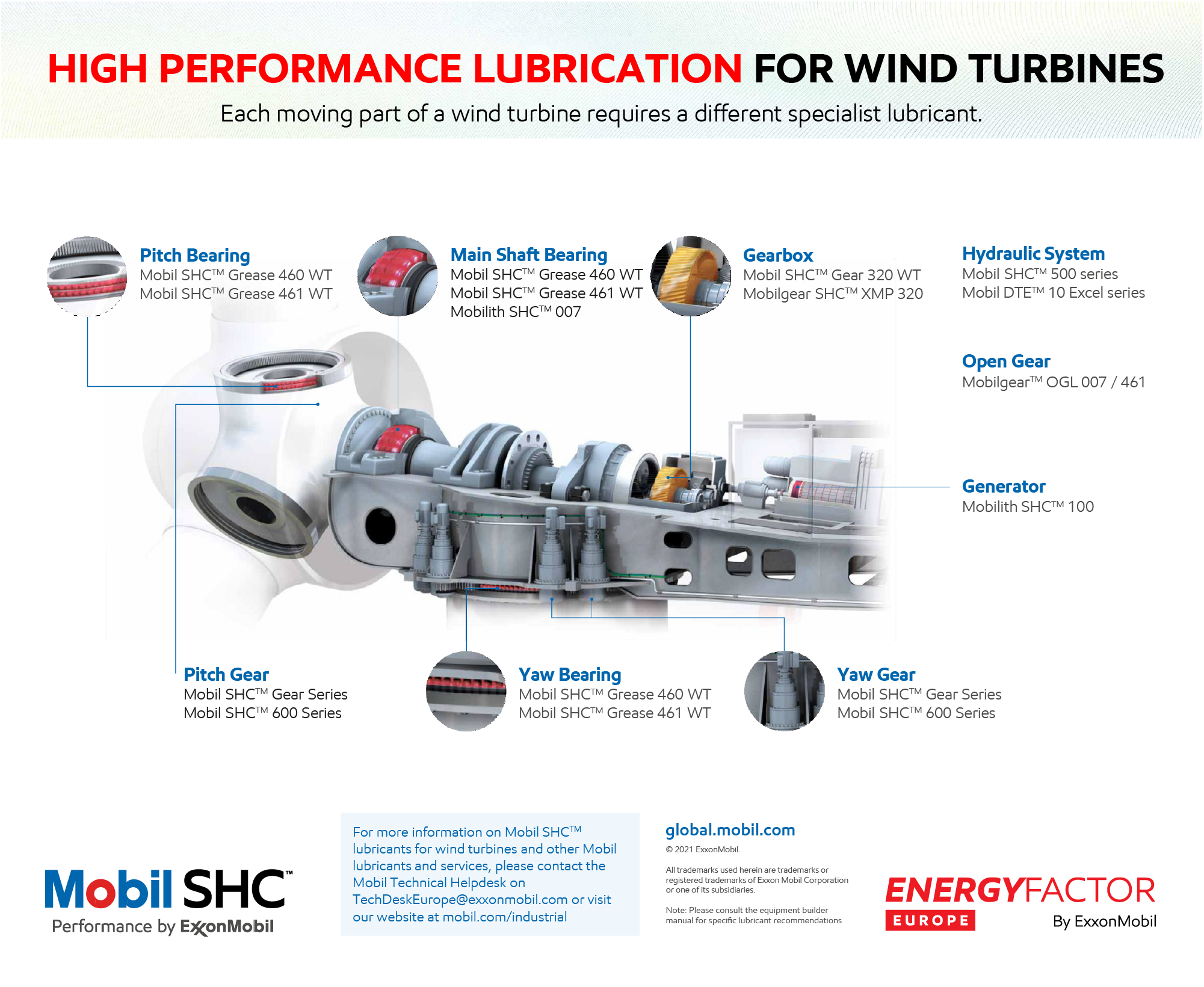

Les éoliennes, en particulier celles situées en mer, sont des machines qui fonctionnent à plein régime et ont une longue durée de vie. Les turbines actuelles font appel à toute une série de technologies avancées et sont construites à partir de nombreux matériaux spécifiques. Ces matériaux et les conditions dans lesquelles ils fonctionnent requièrent une lubrification particulière avec deshuiles et de graisses spécialisées. Chaque pièce en mouvement d’une turbine nécessite un produit spécifique.

La demande de ce secteur est en pleine croissance. Entre 2008 et 2019, la part de l’éolien dans la production d’électricité de l’UE est passée de 3,9 % à près de 12 %, et près de 2 000 éoliennes ont été installées dans l’UE et au Royaume-Uni en 2020. On peut s’attendre à ce que ces turbines fonctionnent de manière quasi-continue pendant 20 ans ou plus. Les lubrifiants de dernière génération peuvent contribuer à réduire les interventions de maintenance coûteuses et à limiter l’usure des pièces, et ce, afin de prolonger la durée de vie de la turbine.

ExxonMobil est l’un des principaux fabricants de lubrifiants pour éoliennes et a développé de nombreux produits spécifiques pour ce secteur. Energy Factor Europe s’est entretenu avec Gunnar Sienknecht, ingénieur d’ExxonMobil et spécialiste dans ce domaine, afin de découvrir comment les lubrifiants pour turbines ont évolué au cours des dernières années.

Energy Factor Europe : Quelle est l’importance de la lubrification pour le fonctionnement et la durée de vie d’une éolienne ?

Gunnar Sienknecht : La lubrification a toujours été essentielle au fonctionnement des éoliennes et le sera certainement encore davantage. Sansles lubrifiants (huiles et graisses), la turbine ne peut tout simplement pas fonctionner ni produire de l’électricité.

Le lubrifiant à proprement parler n’est pas le seul élément essentiel pour faire tourner les pales. Les éléments de service associés jouent également un rôle de plus en plus important dans ce domaine. Parmi ces services, on retrouve l’analyse pointue des huiles usagées, la surveillance des conditions et la maintenance préventive, pour n’en citer que quelques-uns. Ces services permettent d’optimiser tous les bénéfices de nos huiles haute performance et de garantir la sécurité et la productivité des opérations.

EFE : Combien de pièces de la turbine nécessitent une lubrification et de quel type d’équipements s’agit-il ?

Gunnar : Cela dépend. Les plus importants sont les boîtes de vitesses principales, les roulements principaux, les roulements de tangage et de lacet, les roulements du générateur, les engrenages et les systèmes hydrauliques. C’est la boîte de vitesses principale qui nécessite le plus d’huile de lubrification. Selon la taille de la turbine, la quantité peut aller de 200 à 1 400 litres de lubrifiant. Chaque point d’application dans la turbine peut avoir des besoins très particuliers.

EFE : Quelle est la longévité moyenne d’une lubrification ?

Gunnar : Dans le secteur, la norme ou l’attente était que l’huile puisse être utilisée entre quatre à sept ans, mais cette donnée a rapidement changé. Les opérateurs demandent à présent une durée de vie minimale d’environ sept ans, et nous avons pour objectif que nos lubrifants durent beaucoup plus longtemps. Par exemple, notre nouveau produit Mobil SHC Gear 320 WT est garanti 10 ans. Les clients peuvent donc s’attendre à une période minimale de 10 ans avant de remplacer le lubrifiant. Et ce produit peut durer encore plus longtemps.

Nous constatons une forte tendance à l’utilisation d’huiles pouvant durer toute la durée de vie de l’équipement et nous travaillons actuellement sur des solutions complètes permettant de satisfaire ces exigences. C’est la bonne combinaison du lubrifiant et de services associésqui permettra aux opérateurs de faire fonctionner les turbines encore plus longtemps sans devoir effectuer de vidange d’huile. Les vidanges sont des opérations longues, coûteuses et potentiellement dangereuses, en particulier en mer. Il est donc de plus en plus nécessaire de recourir à une maintenance préventive par le biais de processus automatisés. Les opérateurs veulent un produit qui soit stable sur une longue période, sans changement inopiné de l’état de l’huile. Sans oublier que la réduction des vidanges se traduit par une diminution des déchets d’huile, un aspect essentiel que les exploitants doivent également prendre en compte.

EFE : Vous remplissez donc le réservoir de l’éolienne le premier jour, et vous vous attendez à ne pas avoir à changer l’huile avant 10 ans ?

Gunnar : Oui, mais cela n’est possible qu’avec de très bons lubrifiants de dernière génération. Ce n’est pas la norme. Au début de l’industrie éolienne, seules les huiles minérales étaient utilisées, il n’y avait pas d’huiles spécifiques pour éoliennes, et leur intervalle d’entretien pouvait atteindre deux ans. Puis, nous sommes passés à des huiles de plus haute qualité et à des huiles synthétiques. La durée de vie de l’huile est alors passée à environ cinq ans. Nous sommes maintenant à 10 ans et, comme je l’ai déjà dit, nous visons des durées encore plus longues. Restez informés !

EFE : Quand savez-vous qu il est nécessaire de faire la vidange ?

Gunnar : En fonction de l’intervalle d’entretien, l’huile est contrôlée environ tous les six ou douze mois, et selon les résultats, vous pouvez décider de poursuivre pendant un semestre ou une année supplémentaire. Le plus important est de vérifier la présence de signes d’usure ou d’anomalies chimiques à l’intérieur de votre boîte de vitesses, qui peuvent être détectés par le recensement des particules et la vérification de substances chimiques. Grâce à ces données, vous pouvez déterminer s’il est possible de continuer à utiliser l’huile ou non. L’analyse de l’huile usagée est essentielle pour détecter toute anomalie.

La technologie des capteurs, la surveillance des conditions en temps réel et d’autres solutions numériques ont été testées sur le terrain. Comme vous pouvez l’imaginer, nous avons également participé à ces tests. « L’huile en tant que service » est l’avenir et nous souhaitons assurément y contribuer. Nous sommes présents dans le secteur de l’énergie éolienne depuis le premier jour et nous avons la ferme intention des rester l’un des leaders sur ce marché.

EFE : Est-il facile d’obtenir l’homologation des lubrifiants pour une utilisation dans les éoliennes ?

Gunnar : La norme d’homologation des produits industriels éoliens est stricte. Différents organismes ont définisdes essais très spécialifiquesafin de tenir compte des problèmes prévisibles sur les turbines.

Chaque huile nécessite son propre niveau d’homologation. Vous devez convaincre le fabricant de chaque composant de la turbine, ainsi que le fabricant de la turbine elle-même, d’obtenir une homologation pour l’application de la turbine. Même si vous avez déjà obtenu une homologation pour la boîte de vitesses, vous ne disposez pas nécessairement d’une homologation pour la turbine. Il peut s’agir d’un long processus !

EFE : À quoi ressemble le marché des lubrifiants pour les éoliennes ?

Gunnar : Il n’est pas très facile de concevoir un produit avec des exigences aussi élevées. Nous devons bien sûr faire face à une forte concurrence, mais il y a relativement peu de fabricants de lubrifiants qui fournissent des huiles et des graisses spécifiques pour boîtes de vitesses. Il s’agit d’un cercle restreint comparé à la lubrification des systèmes hydrauliques, par exemple. Ces applications exigent des performances qui peuvent être assurées par des lubrifiants industriels plus habituels. Il n’y a pas de formulation spéciale pour les systèmes de freinage hydraulique, même dans les éoliennes. En outre, les clients demandent de plus en plus de services de haute technologie à plus forte valeur ajoutée qui les aident à améliorer la productivité et la durée de vie de leurs équipements.

EFE : De quelle manière la demande de ces produits est-elle susceptible d’évoluer à l’avenir ?

Gunnar : La demande en énergie éolienne renouvelable continue de croître, ce qui incite la mise en place de nouvelles éoliennes. De nombreux cycles de renouvellement doivent également être pris en compte. Les turbines installées, par exemple, il y a 15 ans, vont être remplacées par des turbines plus récentes qui peuvent nécessiter des lubrifiants de meilleure qualité. Et, bien sûr, il s’agit de turbines de plus grande taille. Les besoins en lubrifiants de haute qualité augmentent donc d’année en année.

Les lubrifiants doivent également être adaptés aux nouvelles technologies utilisées dans les turbines. Nous travaillons en étroite collaboration avec les fabricants de pièces de turbines et les constructeurs d’éoliennes, ainsi qu’avec les développeurs ou les -exploitants de parcs éoliens. Par exemple, un nouveau système de fonctionnement de pale (Individual Pitch Control), permettant de mieux optimiser l’état de charge de la turbine, nécessite un niveau de performance des graisses utilisées très élevé pour protéger les roulements des pales et du pas en fonctionnement et lutter contre les mécanismes d’usure. Le critère de performance de ce produit est donc supérieur aux besoins d’un système courant de commande des pales ou du pas. Seuls quelques produits sur le marché satisfont ces exigences de haut niveau.

En outre, les clients recherchent des produits fiables, avec des intervalles d’entretien prolongés et une empreinte environnementale réduite. Nous sommes dans une phase de nouvelles exigences en matière de formulation afin de répondre à ces besoins futurs.

L’énergie éolienne est un secteur en pleine mutation et nous voulons en être un acteur essentiel.